Osakeste kõvadus on üks kvaliteedinäitajaid, millele iga söödafirma suurt tähelepanu pöörab. Kariloomade ja kodulindude söödas põhjustab kõrge kõvadus halva maitse, vähendab sööda tarbimist ja põhjustab imetavatel sigadel isegi suuhaavandeid. Kui aga kõvadus on madal, siis pulbri sisaldus suureneb. Suurte, eriti keskmiste ja suurte sea- ja keskmise partii pelletiga linnusööda madal kõvadus põhjustab ebasoodsaid kvaliteeditegureid, näiteks sööda liigitamist. Kuidas tagada, et sööda kõvadus vastaks kvaliteedistandarditele? Söödatoote kõvadus, lisaks söödavalemi reguleerimisele, sööda tootmine Töötlemistehnoloogial on oluline mõju pelletisööda kõvadusele.

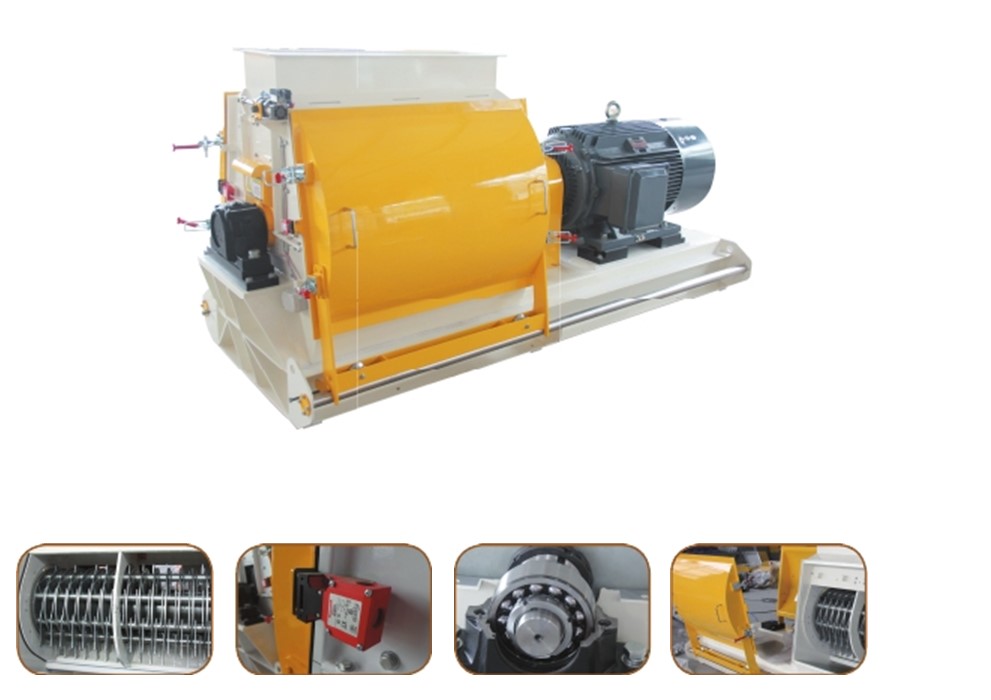

1. Lihvimisprotsessi mõju osakeste kõvadusele.

Tegur, mis mängib jahvatusprotsessis osakeste kõvaduses otsustavat rolli, on tooraine jahvatusosakeste suurus: üldiselt võib öelda, et mida peenem on tooraine jahvatusosakeste suurus, seda kergem on tärklisel konditsioneerimisprotsessis želatiniseeruda ja seda tugevam on graanulite sidumisefekt. Mida raskem on murda, seda suurem on kõvadus. Tegelikus tootmises tuleks purustatavate osakeste suuruse nõudeid kohandada vastavalt erinevate loomade tootmisvõimsusele ja rõngasvormi ava suurusele.

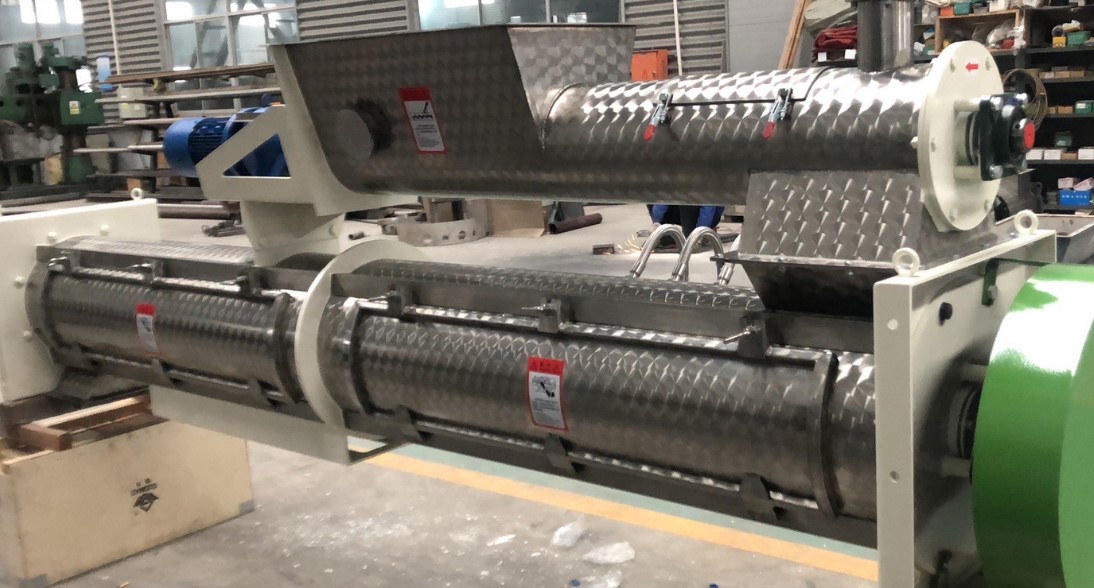

2. Paisutamisprotsessi mõju osakeste kõvadusele

Tooraine paisutamise abil saab eemaldada tooraines olevad toksiinid, hävitada baktereid, eemaldada kahjulikud ained, denatureerida tooraines olevad valgud ja tärklis täielikult želatiniseerida. Praegu kasutatakse paisutatud toorainet peamiselt kõrgekvaliteedilise imetava sigade sööda ja spetsiaalse veetoodete sööda tootmisel. Spetsiaalsete veesaaduste puhul suureneb pärast tooraine paisumist tärklise želatiniseerumise aste ja suureneb ka moodustunud osakeste kõvadus, mis aitab parandada osakeste stabiilsust vees. Imetavate sigade sööda puhul peavad osakesed olema krõbedad ja mitte liiga kõvad, mis on kasulik imetavate sigade söötmisel. Kuid tärklise želatiniseerumise kõrge astme tõttu paisutatud imetavate seagraanulite puhul on ka söödagraanulite kõvadus suhteliselt suur.

3. Lisage õli sissepritseprotsessi mõju sööda kõvadusele.

Toorainete segamine võib parandada erinevate osakeste suuruste komponentide ühtlust, mis on kasulik osakeste kõvaduse põhimõtteliselt ühtlaseks hoidmiseks ja toote kvaliteedi parandamiseks. Kõva graanulite sööda tootmisel aitab 1% kuni 2% niiskuse lisamine segistisse parandada graanulite sööda stabiilsust ja kõvadust. Niiskuse suurenemine avaldab aga negatiivset mõju osakeste kuivamisele ja jahutamisele. Samuti ei soodusta see toodete ladustamist. Märgpelletisööda valmistamisel võib pulbrile lisada kuni 20% kuni 30% niiskust. Lihtsam on lisada umbes 10% niiskust segamise käigus kui konditsioneerimise käigus. Suure niiskusesisaldusega materjalidest valmistatud graanulid on madala kõvadusega, märjad ja pehmed ning hea maitsega. Sellist märggraanulit sööta saab kasutada suuremahulistes aretusettevõtetes. Märggraanuleid on üldiselt raske ladustada ja need tuleb üldjuhul kohe pärast tootmist ette anda. Õli lisamine segamisprotsessi käigus on söödatootmistöökodades sageli kasutatav õli lisamise protsess. 1% kuni 2% määrde lisamine mõjutab osakeste kõvadust vähe, samas kui 3% kuni 4% määrde lisamine võib oluliselt vähendada osakeste kõvadust.

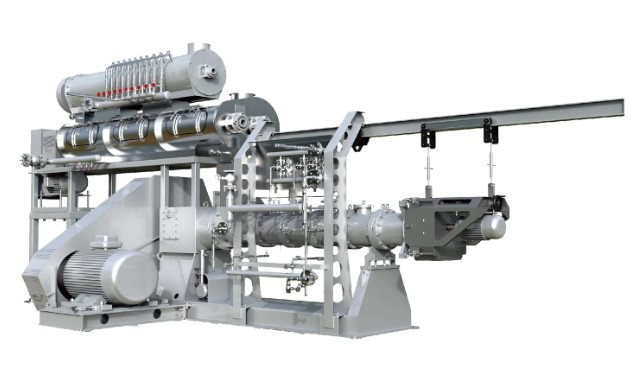

4. Auru konditsioneerimise mõju osakeste kõvadusele.

Auruga töötlemine on pelletite söötmise põhiprotsess ning konditsioneerimisefekt mõjutab otseselt pelletite sisemist struktuuri ja välimuse kvaliteeti. Auru kvaliteet ja konditsioneerimisaeg on kaks olulist tegurit, mis mõjutavad konditsioneerimise efekti. Kvaliteetne kuiv ja küllastunud aur võib anda rohkem soojust, et tõsta materjali temperatuuri ja želatiniseerida tärklist. Mida pikem on konditsioneerimisaeg, seda kõrgem on tärklise želatiniseerumisaste. Mida kõrgem on väärtus, seda tihedam on osakeste struktuur pärast moodustamist, seda parem on stabiilsus ja seda suurem on kõvadus. Kalasööda puhul kasutatakse konditsioneerimiseks tavaliselt kahe- või mitmekihilisi jakke, et tõsta konditsioneerimistemperatuuri ja pikendada konditsioneerimisaega. See aitab paremini parandada kalasööda osakeste stabiilsust vees ja vastavalt suureneb ka osakeste kõvadus.

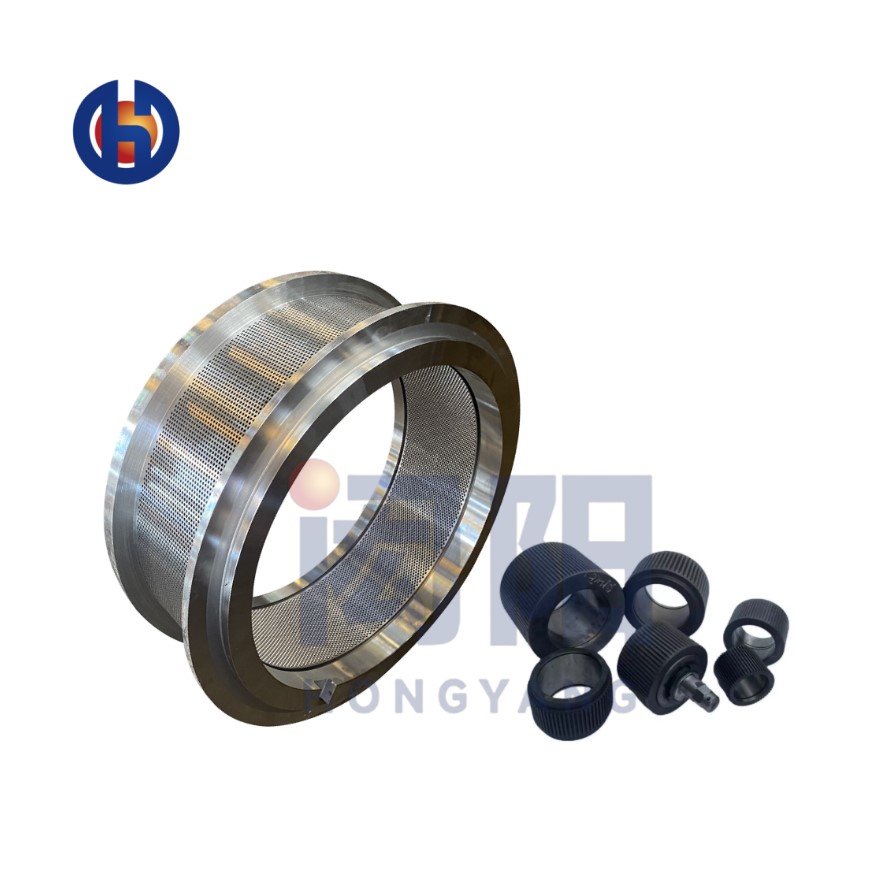

5. Rõngasvormi mõju osakeste kõvadusele.

Graanulite kõvadust mõjutavad sellised tehnilised parameetrid nagu söödagraanulite veski rõngasvormi ava ja surveaste. Rõngasvormidest moodustatud graanulite kõvadus, millel on sama ava, kuid erinevad surveastmed, suureneb surveastme suurenedes oluliselt. Sobiva surveastmega rõngasvormi valimine võib tekitada sobiva kõvadusega osakesi. Osakeste pikkus mõjutab oluliselt osakeste survet kandevõimet. Sama läbimõõduga osakeste puhul, kui osakestel pole defekte, siis mida pikem on osakese pikkus, seda suurem on mõõdetud kõvadus. Lõikuri asendi reguleerimine osakeste sobiva pikkuse säilitamiseks võib hoida osakeste kõvaduse põhimõtteliselt ühtlane. Osakeste läbimõõt ja ristlõike kuju mõjutavad ka osakeste kõvadust. Lisaks mõjutab rõngasvormi materjal teatud määral ka graanulite välimuse kvaliteeti ja kõvadust. Tavaliste terasrõngaste ja roostevabast terasest rõngasvormide abil toodetud graanulite sööda vahel on ilmsed erinevused.

6. Pihustamisjärgse protsessi mõju osakeste kõvadusele.

Söödatoodete säilivusaja pikendamiseks ja toote kvaliteedi parandamiseks teatud aja jooksul on vajalik söödaosakeste vajalik kuivatamine ja jahutamine. Osakeste kõvaduse mõõtmise testis, mõõtes sama toote osakeste kõvadust mitu korda erineva jahutusajaga, leiti, et madala kõvadusega osakesi jahutusaeg oluliselt ei mõjuta, samas kui suurema kõvadusega osakesi jahutusaeg suureneb. Aja pikenedes osakeste kõvadus väheneb. Selle põhjuseks võib olla asjaolu, et osakeste sees oleva vee kadumisel suureneb osakeste rabedus, mis mõjutab osakeste kõvadust. Samal ajal leiti pärast osakeste kiiret jahutamist suure õhuhulgaga ja aeglaselt jahutamist väikese õhuhulgaga, et esimese kõvadus oli madalam kui teisel ja osakeste pinnapraod suurenesid. Samuti tasub mainida, et suurte kõvade osakeste purustamine väikesteks osakesteks võib osakeste kõvadust oluliselt vähendada.

Postitusaeg: 14. märts 2024