MääratlusHongyangi söödamasinadlinnusööt ja loomasööt

Kodulindude ja kariloomade sööt viitab üldiselt kodulindude ja kariloomade söödale, see on sööda klassifikatsioonis tavaline sööt.

Loomasööda automaatse tehase tutvustus

1. Laialdaselt kasutatav toode küpse tehnoloogiaga.

2).

3. Imporditud kvaliteetne laager ja õlitihend on vastu võetud, et tagada kogu masina tõhus, stabiilne ja madala müratasemega töö. granuleerimisruum on varustatud õhu imemise temperatuuri alandamise süsteemiga.

4. Söödapelletisaatori söötja kasutab muutuva sagedusega ja muutuva kiirusega mootorit, et tagada väljutatavate osakeste kvaliteet.

5. Erinevat tüüpi ava läbimõõduga rõngasstantsid on valikulised. Kvaliteetsed käsitöörõngasvormid võetakse kasutusele, et kasutusiga oleks pikk. Väljuvad osakesed on siledad ja kvaliteet kõrge.

6. Rahvusvahelisel täiustatud kompensatsioonitüübil snakelike vedruühendusel on uudne ja kompaktne struktuur, kõrge ohutus, madal müratase ja madal rikete määr.

7. Kanasööda pelletiveski pluss-suuruses palsam ja jope-tüüpi konditsioneer on osakeste konditsioneerimise efekti tugevdamiseks valitavad.

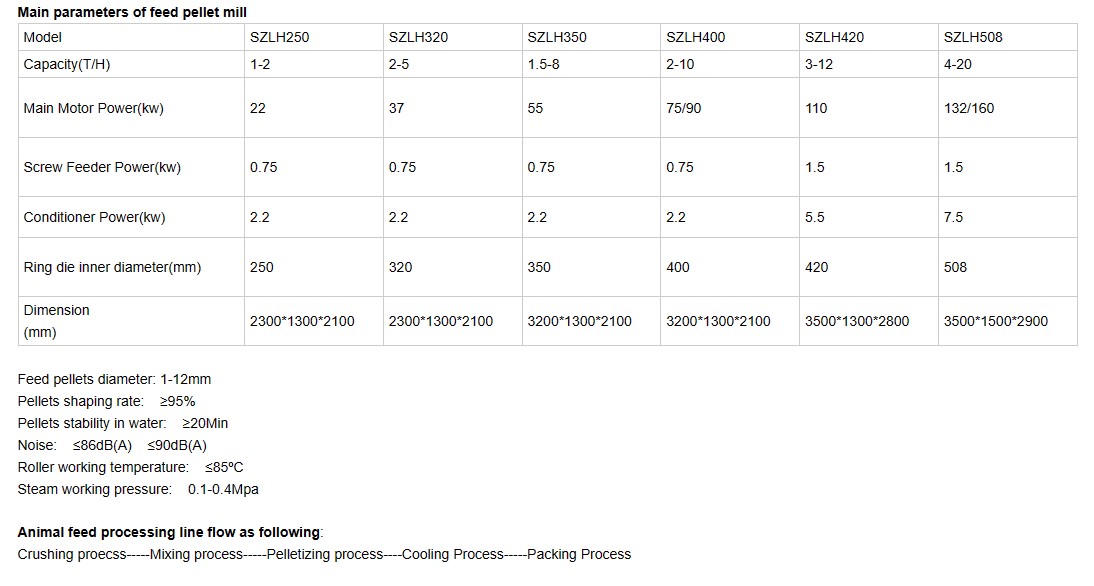

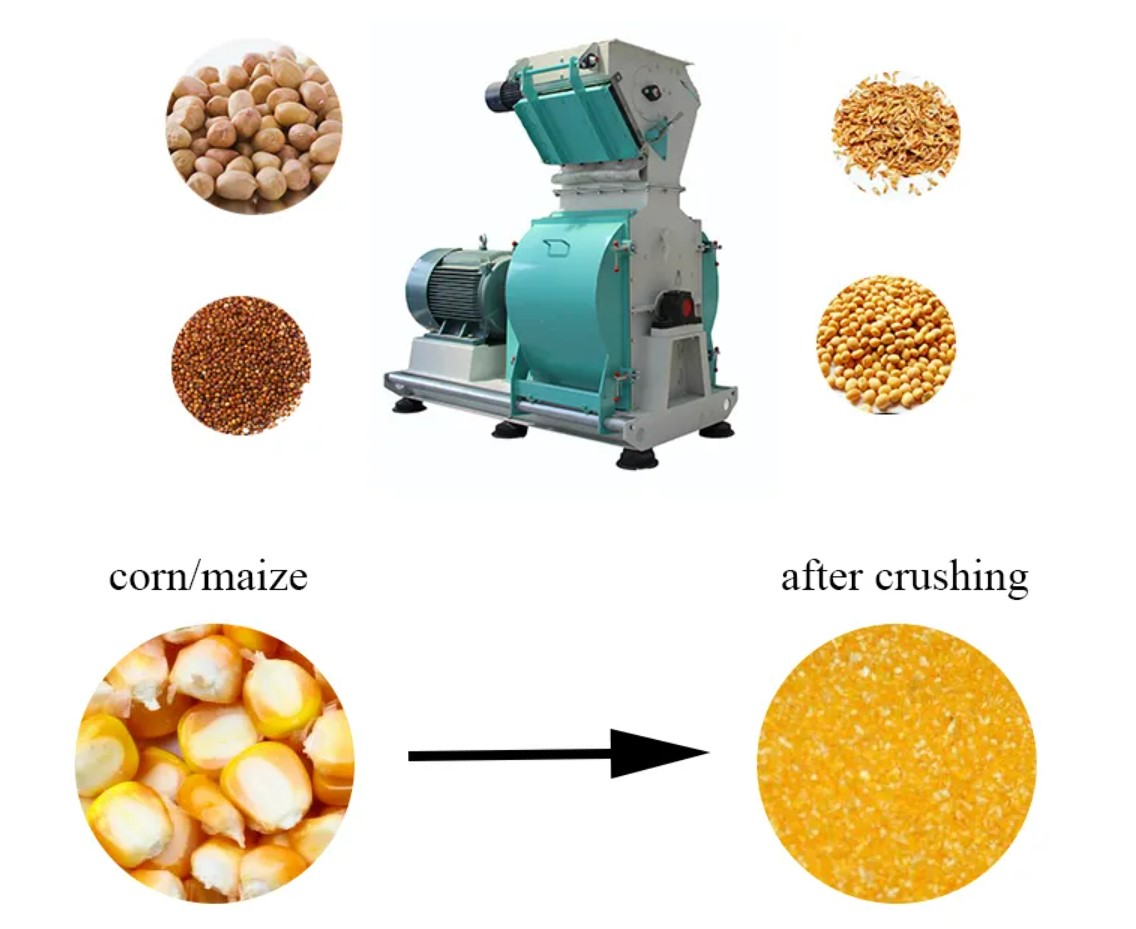

Toorained sööda granuleerimiseks

Söödagraanulid on tavaliselt valmistatud maisist, pruunist riisist, koorimata, sorgo- ja sojajahust jne.

Materjali puhastamise sõelumis- ja vastuvõtmisprotsess

Materjalide vastuvõtmisel kasutab meie tehas tolmu ja muu prahi puhastamiseks graanuli- ja jahupuhastit, seejärel puhastab magnetsilindriga materjalides olevad triikrauad ja metalli. Pärast puhastamist saadetakse materjalid järgmisele protsessile.

Tooraine jahvatamise protsess

-Üldotstarbelised tooted, stabiilse jõudlusega, kasutatakse laialdaselt suurtes ja keskmise suurusega söödas, toiduainete töötlemise ettevõtetes purustatud toorainet.

-Masin kasutab otseajamit, teaduslikku ja mõistlikku haamri paigutust, vasara sõela kliirensit, ühtlast viimistletud peenust. Purustuskambri teise löögi tehnoloogia. Imporditud kvaliteetsete laagrite valik, madal töötemperatuur.

-Valikuline valik erineva suurusega ekraani, kiirelt avaneva ukse mehaaniline ja elastne surveekraani mehhanism, mis tagab ekraani kiireks, lihtsaks kasutamiseks ja hooldamiseks.

-Võtke kasutusele kvaliteetsed imporditud laagrid, volframkarbiidi sulamist pihustusvasar. Laagri temperatuuri näidik.

Söödamaterjali automaatne partii ja segamisprotsess

-Dosing/Batching kujundab koostised vastavalt erinevate loomade toitumisvajadustele, kasutades spetsiaalset seadet erinevate koostisosade täpseks kaalumiseks. Segamine on toiming, mille käigus mõõdetakse erinevaid sööda koostisosi ja segatakse välisjõudude mõjul ühtlase jaotuse saamiseks. See protsess hõlmab kahte partii skaalat ja mitut doseerimiskasti, millesse mikrokoostisosad lisatakse käsitsi koos kontrollkaaluga. Kui materjali koostisosade partii on lõpetatud, sisestatakse segamiseks segistisse ja lõpuks väljastatakse materjal läbi konveieri ja lifti.

-Kaalumisseadmed: partii kaalu, partiide täpsus ≤3‰.

-Segamisseadmed: segisti SHSJ4, 30KW, 2000kg partii kohta, võimsus 20-30T/H.

-Segamiskiirus on lühike, segamistsükkel lühike, 30-120 sekundit / partii; segamise ühtlus on kõrge, CV ≤ 5% ja ei tekita segregatsiooni;

-Masina segamisprotsess on mõõdukas, laadimisvahemik on muutuv;

-Eeldatavasti vastab keskkonnanõuetele; saab varustada suruõhu puhastussüsteemiga, jääk miinimumtasemel;

-Saab kohandada spetsiaalse pihustussüsteemi jaoks; lisada melass , määre ja nii ühtlasem;

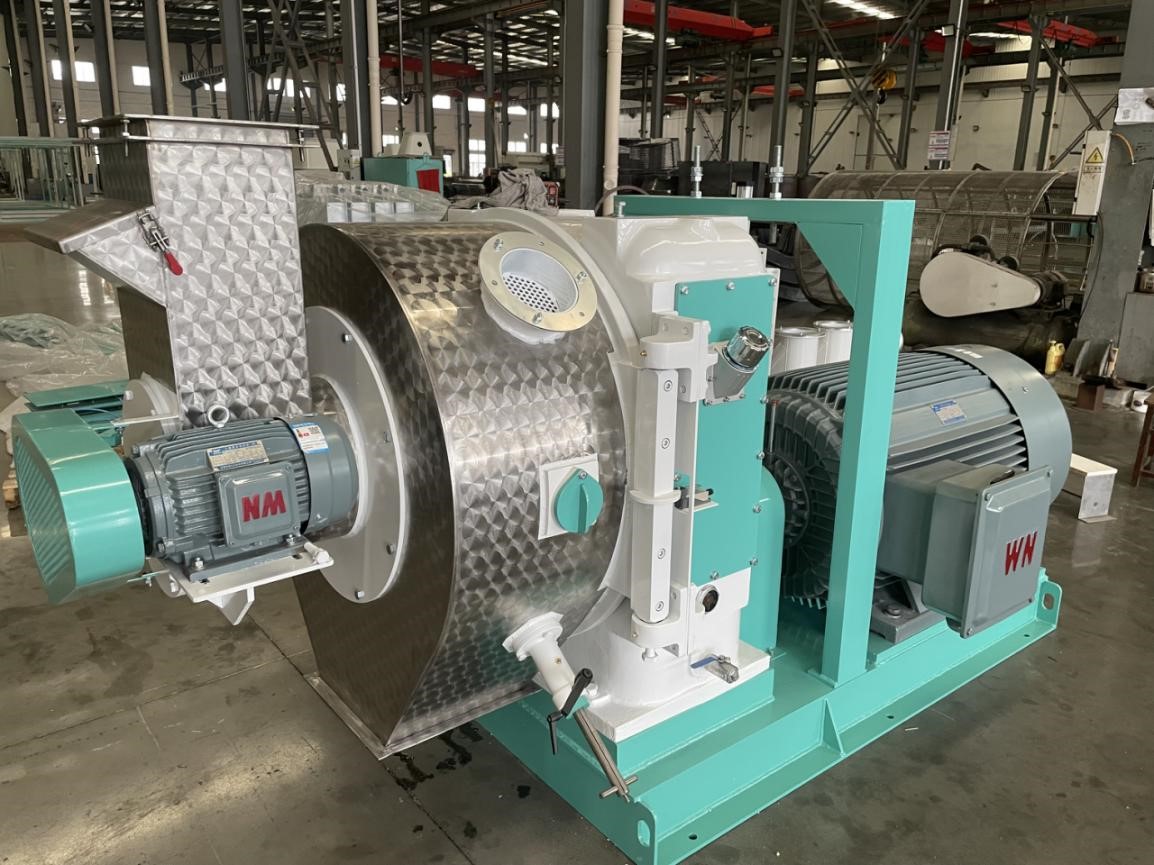

Sööda granuleerimisprotsess

-Disainitud Euroopa ja Ameerika Ühendriikide CPM-mudelite alusel.

-Peaajam kasutab ülitäpset käigukasti, väljund on umbes 20% suurem kui rihmülekande tüübil.

-Imporditud kvaliteetsete laagrite, õlitihendite valik, et tagada masina tõhus, stabiilne ja madal müratase.

-Roostevabast terasest söötur, kasutades sageduse reguleerimise mootorit, et tagada väljaheidetud osakeste kvaliteet.

-Tooraine eelküpsetamiseks enne granuleerimist saab valida ühekordse või kahekordse konditsioneeri, mis on valmistatud roostevabast terasest.

-Rahvusvaheline kõrgtasemel kompensatsioonitüüpi serpentiinvedruühendus, uue struktuuriga, kompaktne, turvaline, madal müratase ja madal rikkejõudlus.

-Rõngasvormi tõsteseade, käigukasti käigukastiõli automaatne jahutussüsteem.

Söödagraanulite jahutamise ja purustamise protsess

Söödagraanulite jahutamise protsess

-Uusim kaheksanurkse jahutuskasti disain, jahutuse ummikteta. Suletud sööturi kasutamine õhupiirkonnas jahutusefekt on märkimisväärne.

-Materjali tühjendamine ühtlaselt ja ühtlaselt salongi virnastatud.

-Lükandklapi edasi-tagasi tühjendusmehhanismi kasutamine, liikumine on sujuv, usaldusväärne, väikeste jääkidega.

-Madal energiatarve, lihtne töö.

-Valmistoote temperatuur pärast jahutamist ei ole kõrgem kui toatemperatuur+3 ºC ~ 5 ºC, sobib granuleeritud materjalide jahutamiseks.

Söödagraanulite purustamise protsess

Söödagraanuli läbimõõtu saab kohandada erinevate vormiavade abil, kuid pikkust saab reguleerida ka söödagraanulite purustusmasinaga. Rulltüüpi söödagraanulite purustaja on ideaalne seade söödagraanulite purustamiseks. Topeltrulliga söödagraanulipurusti sobib söödagraanulite purustamiseks, näiteks kanasööt, pardisööt ja hanesööt jne.

Söödagraanulite sõelumis- ja sorteerimisprotsess

-Ringi, ovaalse, sirge kolme tüüpi liikumise kombinatsioon, sõelumisefekt on hea. Ekraanlaeva ajam rihmülekandega, rõhk tasakaalul, madal müratase.

-Ekraani sabatugi parema elastse toe, vibratsiooni ja madala müra tagamiseks. Tugevdada alust, et tagada seadmete tasakaalustatum töö.

Söödagraanulite pakkimisprotsess

-Kõrge täpsusega kaalumise indikaator, impordi PLC, ülitäpne analoog koormusandur, mis koosneb kaalumise juhtimissüsteemist.

-Kohaldatav halva liikuvusega materjalide puhul. Kaalumehhanismis saab imemispordiga süsteemi punker tõhusalt kontrollida seadme tolmu lekkimist, et tagada tolmu kontsentratsioon töökeskkonnas, ja muuta keha rõhu skaala välismaailmaga tasakaalu säilitamiseks, et vältida õhuvoolu kaalumise täpsuse mõju.

-Pakkimistäpsus: 0,1% Pakkimisvahemik: 5-50 kg / kott

Automaatne PLC juhtimissüsteem

Automaatse PLC juhtimissüsteemiga on loomasööda töötlemisliin kõrge efektiivsusega ja mugava tööga.

1. Kogu tootmisliini täielik automatiseerimine

2. Pidev tootekvaliteet suure läbilaskevõimega

3. Väiksem tööjõuvajadus, vähem ajakulu

4. Tootmisprotsessi parem jälgimine

Postitusaeg: 22.11.2023